Sous Vide Pişirme ve Et Teknolojisinde Uygulama Olanakları...

Güliz Haskaraca | Nuray Kolsarıcı

“Sous Vide” pişirme teknolojisi gıdaların vakum ambalajda, tam olarak kontrol edilebilen sıcaklıklarda, su banyosu içerisinde pastörize edilmesidir. Bu teknolojisi sayesinde ürün, bir yandan düşük sıcaklıkta pastörize edilirken bir yandan da uzun süre uygulaması ile pişirilir. Et ve et ürünlerinin geleneksel pişirme yöntemleri ile pişirilmeleri sırasında yapılarında bulunan su buharlaşır, buharla birlikte aroma bileşenlerinin bir kısmı uzaklaşır ve gevrekliklerindeki azalma nedeniyle yeme kaliteleri kötü̈ yönde etkilenir.

Günlük hayatımızda yararlanacağımız faydalı bilgiler 'den olan Sous Vide pişirme ile etler vakum ambalaj içerisinde pişirildiğinden pişme esnasında buharla nemini ve aroma bileşenlerini kaybetmez böylece daha sulu, lezzetli ve gevrek ürünler elde edilir. Ayrıca yanmadan istenen süre -sıcaklıkta ve istenen pişme derecesinde (az, orta ve çok pişmiş olarak) hazırlanabilirler. Bu çalışma sous Vide teknolojisinin et ve et ürünlerinde kullanımının avantaj ve dezavantajlarıyla ortaya koyulması amacıyla yapılmıştır.

Günümüzde çalışan nüfusun artması, büyüyen ve kalabalıklaşan şehirlerde oluşan ulaşım problemleri, yoğun is temposu ve uzayan çalışma saatleri gibi nedenlerle insanların hayatında zaman kavramı büyük önem kazanmıştır. Türk toplumunun beslenme alışkanlığı zamanın önem kazanması ile değişmiş, bireyler daha kolay ve hızlı hazırlanan yemeklerle beslenmeye yönelmişlerdir.

Bir yandan tüketim alışkanlıkları değişirken bir yandan da gelişen teknoloji ile tüketici farkındalıklarının artması, insanlarda hızlı ve kolay hazırlanan ancak besin öğeleri kaybolmamış ve ileri işlemler ile sağlığa zararlı bileşikler oluşmamış gıda ürünleri tüketme arzusu uyandırmıştır. Bu bağlamda tüketici beklentilerinin karşılanması için sous Vide pişirme hem evlerde hem de hazır yemek sektöründe uygulama alanı bulan bir teknolojidir [1]. Sous Vide gıdaların tam olarak kontrol edilebilen sıcaklıklarda ve vakumlu ambalajlarda pişirilmesidir.

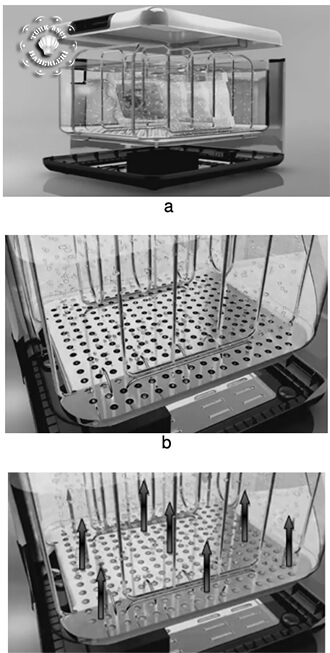

Bu yöntemle gıdalar tek baslarına veya yardımcı diğer ürünlerle (sos-baharat) birlikte vakum ambalaj içerisinde pişirilir. Sous Vide pişirmede gıda, sıcaklığa dayanıklı plastik poşetlerin içine konulur ve vakumlanarak ağzı kapatılır. Vakumlanmış poşet, sıcaklığı tam olarak kontrol edilebilen ve içinde su sirkülasyonu olan pişirme kabına konularak uygun sıcaklık- süre parametresine göre pişirilir.

Pişirme sonunda ürün sudan çıkartılarak doğrudan ya da ızgara veya tavada kızartılarak servis edilir.

Pişirme sonunda ürün sudan çıkartılarak doğrudan ya da ızgara veya tavada kızartılarak servis edilir. Sous Vide pişirilen gıdaların 2 tüketim sekli vardır. Birincisi vakum ambalajlama, ısıtma veya pastörize etme, servis için hazırlama ve servis etme aşamalarından oluşan pişirme-servis (cookserve/hold), ikicisi ise vakum ambalajlama, pastörize etme, hızla soğutma, buzdolabında veya dondurucuda muhafaza, tüketimden hemen önce tekrar ısıtma, servis için hazırlama ve servis etme aşamalarından oluşan pişirme-soğutma

Sous Vide pişirme tekniği geleneksel yöntemle pişirmeden iki yönden ayrılır.

Birincisi çiğ ürünün ısıya dayanıklı, içine gıda koyulabilir plastik bir poşet içinde vakumlanarak pişirilmesi;

ikincisi ise pişirme işleminin tam olarak kontrol edilebilen sıcaklıklarda uygulanmasıdır. Bir tür pastörizasyon işlemi olan sous Vide pişirme ile gıdalar vakum ambalaj içinde pişirildiğinden sıcaklık, pişirme esnasında gıdanın tamamında homojen olarak dağılır böylece geleneksel pişirme yönteminde oluşan sıcaklık dağılımı gıdaların sous Vide pişirilmesinde görülmez.

Modern Türk Mutfağında Sous Vide pişirme, ürünü tekstür ve kalite özelliklerine zarar vermeden, dış yüzeyi aşırı kurumadan, istenen sıcaklıkta ve istenen sürede hazırlamayı sağlar. Taze ürünün karakteristik özelliklerine çok yakın, geleneksel pişirmeye oranla daha nemli ve gevrek olarak elde edilmesini sağlar. Ürün pişerken basında durmayı gerektirmez. Pişirildikten sonra soğutulup muhafaza edilmeye ve daha sonra ısıtılarak kolayca servis etmeye uygundur. Uygulanan vakum ambalajlamanın da bazı avantajları vardır;

ısının sudan (veya buhar) gıdaya geçişini etkili bir şekilde sağlar, depolama sırasında rekontaminasyonu engelleyerek gıdanın raf ömrünü̈ arttırır, oksidasyondan kaynaklanan kötü̈ kokuyu engeller, buharla aroma bileşenlerinin ve nemin kaybolmasını önler, aerobik bakteri gelişimini engeller.

Bütün bunlar daha lezzetli ve besin değeri yüksek gıda elde etmeyi sağlar [6-12]. Sous Vide pişirmenin tam olarak kontrol edilebilen sıcaklıklarda uygulanması pişme derecesi üzerine geleneksel metotlara göre büyük bir kontrol edilebilirlik ve tekrar üretilebilirlik sağlar [13- 17]. Kontrol edilebilen sıcaklık-süre uygulaması ile gıdanın güvenilir hale getirilmesi için çok iyi pişirilmesine gerek kalmaz.

Gıda düşük sıcaklıkta pastörize edilerek güvenilir hale getirilebilir hatta parçalanmayan ve gevrek gıdalar az veya orta pişmiş olarak güvenli şekilde tüketime hazırlanabilir [14, 18]. Tüm bu avantajların yanında sous Vide teknolojisinin bazı dezavantajları da vardır. Sous Vide pişirme için gerekli materyaller her mutfakta bulunmayabilir.

Türk Aşçı Haberleri ’nin siz takipçilerimiz için seçmiş olduğu örnek ve alternatif bir videodur… "Vakum Pişirme Sous Vide Yöntemi İle Mutfakta Devrim Dövülmemiş Bonfile Yapımı"

Vakum ambalajlama ve pastörizasyon uygulamalarında kullanılan alet ve ekipmanlar, ambalaj filmleri işletmeye ek maliyet getirir. Düşük sıcaklık uygulandığı için pişirilmesi, ince et dilimleri için bile saatler alabilir. Düşük sıcaklıkta, et ve et ürünleri için istenen bir özellik olan maillard reaksiyonları ile oluşan arzu edilen kahverengi renk oluşmaz (bunu önlemek için sous Vide pişirilen etlere tüketim öncesi ızgara veya tavada pişirme uygulanabilir). Her ne kadar sous Vide pişirilen yemekler güvenli kabul edilseler de depolamada iç sıcaklığın güvenilir derecede düştüğü̈ ve botulizm açısından güvenli olduğu kontrol edilmelidir.

Zira vakum ambalajlama 3°C’de büyüme ve toksin oluşturma kabiliyetine sahip Clostridium botulinum tip E ‘nin gelişimi için uygun bir ortam sağlar ve uygun depolama koşulları sağlanmazsa pişirme sırasında canlı kalan Clostridium botulinum sporları gelişerek zehirlenmeye neden olabilir. Düşük sıcaklıklarda gelişebilme özelliği gösteren Listeria monocytogenes, enterotoxigenic Escherichia coli ve spor oluşturabilen Bacillus cereus gibi patojenler üretim sırasında canlı kalırlarsa soğuk muhafaza sırasında gelişme gösterebilirler.

Bu nedenle sous Vide teknolojisi kullanılarak üretilmiş ürünlerinin dağıtım,

Bu nedenle sous Vide teknolojisi kullanılarak üretilmiş ürünlerinin dağıtım, perakende satış ve tüketiciye ulaştırma aşamalarında sıcaklık kontrolü̈ çok önemlidir ve sıkı bir soğuk zincir takibi yapılmasını gerektirir. Depolama ve nakliye sırasında ambalaj bütünlüğünün korunması oldukça büyük önem arz eder. Vakum ambalajda deliklerin olmaması sonradan bulaşmaların önlenmesi için önemlidir. Hazır gıda sektöründe daha çok Pişirme- Soğutma yöntemi kullanıldığından bu durum daha önemli hale gelmektedir. Sous Vide teknolojisi günümüzde sebzelerin pişirilmesinden çorbaların, et ve et ürünlerinin, çeşitli sosların hazırlanmasına kadar birçok ürüne uygulanabilir.

Bu teknik ile hazırlanan ürünler ticari marketlerde tüketime hazır gıda olarak satışa sunulmakla birlikte hastane kantinlerinde, okullarda, otel ve restoranlarda, savunma kuvvetlerinde, ulaşım birimlerinde (uçak, feribot), fast food satış noktalarında kullanıma uygundur. Bu nedenle ticari olarak üretiminin ve satısının artmasının insanlara büyük kolaylık sağlayacağı düsünülmektedir. Sous Vide teknolojisi ilk olarak 1970’li yıllarda Fransa’da bir aşçının kaz ciğerinin pişirilmesi sırasında besinsel kayıpları azaltmak için yaptığı çalışma ile başlamış, bu yolla pişirilen kaz ciğerlerinin daha iyi tekstürel yapıya sahip olduğunu ve pişme kayıplarının geleneksel pişirmeye oranla daha az olduğunu tespit etmiştir.

O zamandan beri araştırıcılar daha iyi aroma, renk ve tekstürel özellikte ürün elde etmek için hangi sıcaklık ve zaman parametrelerinin uygulanması gerektiği konusunda çalışmalar yapmışlardır. Bugün sous Vide dünya çapında bilinen mutfaklarda bir standart haline gelmiştir ve sous Vide ile hazırlanan gıdaların tatları ve tekstürleri gıda severler tarafından beğeni ile karşılanmaktadır [3, 15, 22]. Sous Vide teknolojisi 1990’dan itibaren kullanılmaya başlamış 2000 yılının ortalarına doğru popüler olmuştur [2, 23-25]. 2000 yılının sonlarından itibaren de sous Vide tekniğinin restoran ve evlerde kullanımı büyük bir artış göstermiştir [13-15, 18, 26]. Bu teknik en az isleme yöntemiyle raf ömrünü̈ arttırmaya yardımcı olması yönüyle ilgi çekmektedir.

Ayrıca akademik literatürde ve salgın hastalıklar veri tabanında sous Vide pişirilen ürünlerden kaynaklanan salgın hastalığın görüldüğüne dair bir verinin olmaması ilgilerin daha da artmasına neden olmuştur [3, 27]. Sous Vide danışma komitesi (SVAC) [28] sous Vide pişirilen ürünlerinin mikrobiyolojik kalitesinin uygulanan ısının kuvvetine, pişirmede ulaşılan iç sıcaklığa ve bu sıcaklıkta ne kadar tutulduğuna, soğutma hızına ve soğutma sonu sıcaklığına bağlı olduğunu belirtmektedir. Böylece uygulanan sıcaklık ile mikrobiyal yük azaltılabilir, hızlı ve etkin soğutma ile de ürün koruma altına alınabilir.

Türk Aşçı Haberleri ’nin siz takipçilerimiz için seçmiş olduğu örnek ve alternatif bir videodur… Sen Sous Vide Teknigi ile Mutfakta Devrim Yaratacaksın...

Sous Vıde Pisirmenin Et Üzerine Etkileri

Et yaklaşık 100.000 yıldır diyetimizin önemli bir parçasıdır ve yaklaşık 9000 yıldır gıda amaçlı hayvan yetiştiriciliği yapılmaktadır [3]. Çok yaslı veya genç ve yağsız hayvan etleri geleneksel yöntemle pişirildiğinde kuru, yağsız ve sert olarak elde edilirken sous Vide teknolojisi ile pişirme sonucu daha sulu, lezzetli ve gevrek olarak üretilebilirler. Tat, aroma ve gevrekliği maksimum düzeyde tutarak, pişirme ile ette meydana gelen kayıpları azaltmak için sous Vide teknolojisi oldukça uygun bir yöntemdir. Bu yöntem sayesinde etin nem ve aroma bileşenleri kaybolmadan, mikrobiyolojik riskleri en aza indirilerek raf ömrünün arttırılması mümkündür.

Böylece değişen tüketici taleplerine göre istenen özellikte ve kolaylıkla hazırlanabilen ürünler üretilmesi mümkün olur.

Et ve et ürünlerinin pişirilmeleri sırasında üründe rengin, büyüklüğün, gevrekliğin, yağ miktarının, protein fraksiyonlarının değişmesi, pH artısı, mineral kayıpları ve mikrobiyolojik yükün azalması gibi bazı fiziksel, kimyasal ve mikrobiyolojik değişmeler meydana gelir. Pişirme ile ette meydana gelen kayıplar etin pişirilme sıcaklık ve süresi ile doğru orantılıdır. Örneğin yüksek sıcaklıkta daha fazla su kaybı ve protein denatürasyonu görülür. Pişirme ile etin birçok özelliğinin değişmesiyle birlikte aromayı etkileyen bileşenler de bu aşamada oluşur. Tekstür ve aroma pişirme ile gelişerek lezzeti arttırır. Et yaklaşık olarak %75 su, %20 protein, %5 yağ ve diğer bileşenlerden oluşur.

Ete ısıl işlem uygulandığında et proteinleri denatüre olarak değişir.

Hangi proteinleri, ne kadar denatüre ettiğimiz temelde sıcaklığa ve bu sıcaklıkta ne kadar süre beklettiğimizle alakalıdır. Sıcaklığın Proteinler Üzerine Etkileri Proteinler miyofibriler proteinler (%50–55), sarkoplazmik proteinler (%30-34) ve konnektif doku proteinleri (%10- 15) olmak üzere 3 gruba ayrılırlar. Miyofibriler proteinlerin yaklaşık %65–70 ini kas fibrilleri olarak bilinen aktin ve miyosin oluşturur. Kas fibrilleri 35– 40°C’de kısalmaya baslar ve kısalma 80°C civarında daha da artar. 40 ile 60°C’ler arasında kas liflerinin eni kısalır ve lifler arasındaki boşluk genişler.

Sonra 60– 65°C’lerde kas liflerinin boyu kısalır, su kaybına neden olur ve kas lifinin çözünürlüğü azalır bu ilişkinin büyüklüğü sıcaklık arttıkça artar. Büyük çoğunluğunu enzimlerin ve myoglobinin oluşturduğu sarkoplazmik proteinler ise yaklaşık 50 adet bileşenden oluşur. Etin bünyesinde bulunan enzimler denatüre olmadan önce etin gevrekliğini önemli ölçüde arttırırlar. Miyoglobin (Mb), oksimiyoglobin (MbO2) ve metmiyoglobin (MMb+) gibi proteinlerin denatürasyonu et rengini belirleyen faktörlerdir.

Isı ile çözünemez hale gelen sarkoplazmik proteinlerin çökmesi ve jel oluşturmaları 40°C dolaylarında baslar ve 60°C civarında son bulur. Konnektif doku proteinleri ise, kas lifleri, kemikler ve adipoz dokuda yer alırlar: kas liflerinin her birinin etrafını sararlar (endomizyum), bu liflerin demetini sararlar (perimizyum) ve bu demetlerin etrafını sararlar (epimizyum). Konnektif doku, içine gömülmüş halde bulunan genellikle mukopolisakkarit yapıdaki amorf maddelerden, kollajen ve elastin liflerinden oluşur. Kollajen 60°C’de kısalamaya baslar ve en fazla kısalma 65°C’de görülür. Kısalma ile kollajenin 3’lü heliks yapısı zarar görür ve suda çözünebilen jelatin haline dönerler.

Türk Aşçı Haberleri ’nin siz takipçilerimiz için seçmiş olduğu örnek ve alternatif bir videodur… Sous Vide Pişirme Yöntemi: Vakum altında hafif pişirme / Miele

Elastin lifleri ısı ile denatüre olmaz ve elastik bir yapı alır, bu nedenle konnektif doku proteinleri arasında kollajenden çok daha az miktarda elastin bulunması bir şanstır. Isı uygulaması ile kollagen çözünebilir forma geçer. Kollagenin denatüre olduğu net bir sıcaklık yoktur ama denatürasyon oranı sıcaklık arttıkça artmaktadır ve güvenlik nedeniyle kollageni denatüre etmede en düşük 55°C kullanılmaktadır. Sıcaklığın Gevreklik Üzerine Etkileri Et ve et ürünlerinde gevreklik tüketici beğenisini etkileyen en önemli faktörlerdendir.

Kesme, sıkma ve germe kuvvetlerini içeren bu kavram, çiğneme sırasında etin deforme olarak parçalanması için gerekli kuvvetle ilgilidir. Pişirme işlemi ile etin yapısında meydana gelen değişimler etin gevrekliğini doğrudan etkiler. Gevreklik hakkında fikir veren kesme, sıkma ve germe kuvvetlerini içeren mekanik kuvvetler daha çok kas lifini dikey kesen Warner-Bratzler (W-B) kesme testi ile incelenir. Örneğin çiğ ette W-B kesme 50°C’den 65°C’ye doğru azalır ancak 80°C’ye çıkıldıkça artar.

Bu durum etin çiğ haldeyken lif ve lif demetleri arasındaki su ile dolu kanallardaki akış sayesinde dirençli halde olması, 65°C’lere ısıtma ile sarkoplazmik proteinlerin çökerek jel oluşturmaları sonucu eti dişlerle daha kolay bölünebilir hale getirmesi ile gevrekliğin artması, 65°C’lerden 80°C’lere çıkıldığında ise elastik modüllerin oluşması sonucu dirençliliğin artması böylece daha fazla çekme kuvveti ve bölme gücü̈ gerektirmesi ile alakalıdır.

Bu nedenle en gevrek et ve et ürünleri 65°C‘lerde elde edilir ve sous Vide teknolojisi bu açıdan oldukça gevrek ürün elde edilmesini sağlar. Sıcaklığın Enzimler Üzerine Etkileri Enzimler sarkoplazmik proteinlerin önemli bir kısmını oluşturmaktadırlar. Sarkoplazmik kalpainler ve lizozomal katepsinler etin olgunlaşması aşamasında çok önemlidirler. Bu enzimler bir veya birden çok proteinin hidrolizini katalizlerler (kalpainler z hattı proteinlerini, katepsinler ise aktin, miyosin, troponin ve kollagen proteinlerine etki ederler). Sous Vide pişirmede 55–60°C aralığında enzimlerin çoğu denatüre olur ancak gevrekliği arttıran bazı kollagenazlar 6 saat sonra bile aktif halde bulunabilirler.

Sous Vide Teknolojisinin Et Ve Et Ürünlerinde Kullanımı

Sous Vide pişirme büyükbaş ve küçükbaş hayvanlarda daha çok bonfile, pirzola, biftek, sırt, işkembeye uygulanırken kanatlılarda ciğer, but, göğüs, kanat balıklarda ise filetolara uygulanır. Ayrıca sous Vide teknolojisi kullanılarak hazırlanan etli yemekler de bulunmaktadır (mantar soslu tavuk… gibi).

Sebastia et al. sous Vide pişirme-soğutma tekniği ile hazırlanan et ve balıkları sırasıyla 65°C de 20-115dk ve 85°C’de 8–28 dakika pişiren bir restorandan örnek alarak, örneklerin 0, 15 ve 30 gün depolama sonunda mikrobiyolojik kalitelerini inceledikleri çalışmada hiçbir depolama gününde ve hiçbir grupta Staphylococcus aureus, Escherichia coli, Salmonella, Listeria monocytogenes, Clostridium perfringens bulunmadığını ancak et örneklerinde 0. ve 15. depolama gününde 1 log kob/g’ın altında olan aerobik bakteri sayısının 30 gün depolama sonunda 2.55-3.74 log kob/g’a çıktığını balıklarda ise 30 gün sonunda da 1 log kob/g’ın altında olduğunu belirtmişlerdir.

Bununla birlikte sous Vide pişirmede kritik noktanın ürünün başlangıç mikrobiyal yükü̈ olduğunu, sonradan bulaşmaların önlenmesi,

Bununla birlikte sous Vide pişirmede kritik noktanın ürünün başlangıç mikrobiyal yükü̈ olduğunu, sonradan bulaşmaların önlenmesi, gıda güvenliğinin ve raf ömrünün arttırılması için olabilecek tüm sızıntı noktalarının kontrol edilmesi gerektiğini ifade etmişlerdir. Diaz et al. [33] domuz filetoları ile yaptıkları çalışmada filetoları 70°C’de 12 saat sous Vide pişirmenin ardından çok hızlı şekilde 3°C ye soğutarak 2°C’de 0, 5 ve 10 hafta depolamışlardır. 10. hafta sonunda filetoların tüketilemeyecek durumda olduklarını belirtmişlerdir.

Niyati [1] ise sous Vide ile hazırlanan ürünlerinin 3°C ve 8°C’de 5 hafta depolanması sırasında mikrobiyolik ve organoleptik özelliklerini incelediği çalışmasında 3°C’de 4 hafta depolanan tüm ürünlerinin toplam bakteri sayısının 10-7×103 kob/g’ın altında olduğunu (Tablo 1), hiçbir üründe Listeria monocytogenes, Salmonella, Clostridium perfringens, Bacillus cereus ve Enterobacteriaceae bulunmadığını ifade etmiştir. 8°C’de 3 hafta depolanan ürünlerinin bir kısmında mikrobiyolojik gelişme kontrol edilebilir seviyedeyken sous Vide pişirilerek hazırlanan mantarlı tavuk yemeğinde 2 hafta sonunda toplam bakteri sayısının 106 kob/g’ın üzerinde olduğunu ve bozulma görülen örneklerde baskın florayı laktik asit bakterilerinin ve Pseudomonas türlerinin oluşturduğu belirtilmiştir.

Özoğul ve ark. [20] yaptıkları çalışmada 4°C de sardalye balıklarının normal hava ortamında paketlendiğinde 3 gün vakum ambalajlama ile paketlendiğinde 9 gün bozulmadan muhafaza edilebileceğini belirtmişlerdir. Isıl işlem uygulaması da ürünleri mikrobiyolojik yükünün azaltılarak muhafaza edilmesini sağlayan yöntemlerden biridir. Vakum ambalajlamanın yanında ısıl işlem uygulaması ile ürünlerinin raf ömrü̈ daha da arttırılabileceği açıktır. Nitekim Gonzales et al. [34] alabalıkları 70°C’de 10 dakika, 90°C’de 5 dakika, 90°C’de 15 dakika olmak üzere üç farklı sıcaklık- süre parametresi kullanarak sous Vide pişirme yöntemi ile pişirdikleri çalışmada, pişirmenin ardından balıkları 2°C ve 10°C’de depolamaya almışlardır.

En uzun raf ömrüne sahip olan grubun 90°C’de 15 dakika pişirilen grup olduğunu belirtmişlerdir.

Benzer olarak Gonzales et al. [35] somon balıkları ile yaptıkları çalışmada balıkları 65°C’de 5 dakika, 90°C’de 10 dakika ve 90°C’de 15 dakika olarak sous Vide pişirmişler ve yine en uzun raf ömrünün 90°C’de 15 dakika pişirilen grupta olduğunu ifade etmişlerdir. Her iki çalışmada da örneklerin 2°C, 45 gün kalitelerini korudukları ifade edilmiştir. Mol ve ark [36] palamutlarla yaptıkları çalışmada 70°C’de 10 dakika sous Vide teknolojisi ile pişirilen balıkların raf ömrünün 4°C’de 28 gün ve 12°C’de 15 gün olduğunu ve diğer metotlara kıyasla sous Vide pişirmenin palamutlara daha uzun raf ömrü̈ sağladığını ifade etmişlerdir.

Sous Vide Teknolojisinin Et Ve Et Ürünlerine Uygulanması

Et ve Et Ürünlerini Paketleme İçin Hazırlama Sert et parçaları vakum paketlenmeden önce genellikle olgunlaştırılır, marine veya salamura edilir. Çoğu marineler asidik özellikte olup sirke, şarap, meyve suyu, yayık ayranı ve/veya yoğurt içerirler. Alkolün düşük buhar basıncına sahip olmasından dolayı pişme sırasında vakum ambalajda hava kabarcığı oluşturabileceğinden marinasyonda alkol oranının düşük olması istenir. Son zamanlarda etleri gevrekleştirmek amacıyla en çok kullanılan yöntemlerinden biri mekanik gevrekleştirmedir.

Bu işlem yüzlerce veya binlerce keskin bıçağın et parçasına batırılarak iç liflerin parçalanması ile sağlanmaktadır ancak bu yöntem yüzeydeki patojenlerin et içine girmesi nedeniyle dikkatle uygulanması gereken bir yöntemdir. Uygulanan diğer bir yöntem ise salamuralamadır. Salamuralama klasik veya denge yöntemi olmak üzere iki farklı yöntem ile uygulanmaktadır. Vakum paketlemeden önce ete uygulanan marinasyon işlemleri pişirmeden sonra daha gevrek ve lezzetli et elde edilmesine olanak sağlar

Türk Aşçı Haberleri ’nin siz takipçilerimiz için seçmiş olduğu örnek ve alternatif bir videodur… Sous Vide pişirme yöntemi nasıl uygulanır?

Vakum Ambalajlama Vakum ambalajlamada kullanılan ambalaj materyalinin O2 geçirgenliği düşük olmalıdır. Vakum ambalaj içindeki O2 miktarı düşük olduğundan aerobik bakteri gelisimine izin vermez. Sous Vide pişirmede vakum ambalajlamanın ana faydası su banyosundan verilecek ısının etkin olarak ete nüfuz etmesidir. Vakum ambalaj pişirme-soğutma (cook-chill/freze) seklindeki sous Vide pişirmede depolama esnasından ürünün tekrar kontamine olmasını ve oksidasyondan kaynaklanan kötü̈ tat oluşumunu önler.

Pişme esnasında balon oluşumunun ve aerobik bakteri gelişiminin engellenmesi için olabildiğince yüksek vakum uygulanması gerektiği söylenmektedir (bu basınç genellikler katı gıdalar için 10-15 mbar, sıvı gıdalar için 100-120 mbar olarak belirtilir) [3]. Ancak Nore´n ve Arnold [13] yaptıkları çalışmada 10-15 mbar basınç uygulamasının balık ve kanatlı etinde tekstürü ve tadı olumsuz yönde etkilediğini belirtmişlerdir. Myhrvold et al. [15] ise 10°C’nin altındaki sıcaklıklardaki gıdalara 30-50 mbar’lık vakum uygulamasının gıdanın tekstürünü koruduğunu ifade etmişlerdir.

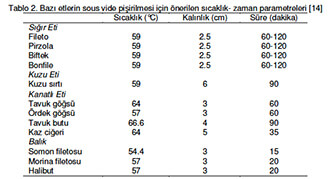

Pişirme İstenen şekilde marine edilerek vakum ambalajlaması tamamlanan etler uygun sıcaklık ve sürelerde pişirilir. Bazı et ve et ürünlerini pişirme için gerekli süre- sıcaklık parametreleri Tablo 2’ de verilmiştir. Balık ve kabukluları sous Vide yöntemi ile pişiren çoğu şef pişirmede az pişmiş olarak 42°C’yi, orta pişmiş olarak ise 49°C’yi kullanmaktadırlar ancak bu sıcaklık değerleri patojenleri inaktive etmek için düşük bir sıcaklıktır. FDA [37] spor oluşturmayan Bütün patojenleri ve parazitleri güvenilir düzeye çekmek için pastörizasyon parametreleri belirlemiştir.

Ancak bu parametrelerin de kabuklulardan kaynaklanan hepatit A virüsünü̈ ve nörovirüsleri engellemek için yeterli olmadığı belirtilmektedir. Viral bulaşma riski en iyi üretimin tüm aşamalarında hijyen ve sanitasyon kurallarına uyulması ile sağlanabilmektedir. Bu nedenle üretimin tüm aşamalarında hijyen ve sanitasyon kurallarına uyulması büyük önem arz eder.

SONUÇ

Günümüzde değişen tüketici talepleri ve bilinci, müşteri ihtiyaçlarının karşılanması ve tüketici isteklerine cevap verebilme gerekliliği güvenli gıdalar üretim olgusunu ön plana çıkarmaktadır. Bu ihtiyaç ve beklentilere cevap vermek için hazırlanan gıdaların tüketicilerin sağlığına zararlı bilesen ve patojen bakteri içermeyen gıdalar olması gerekmektedir. Yani gıdaları islerken seçilen yöntemlerde amaç patojen kaynaklı riskleri minimize ederken tadı ve besin öğelerini maksimum oranda elde etmektir. Gıda kaynaklı patojenler asit, radyasyon, tuz ve bazı baharatların ilavesiyle veya sous Vide de olduğu gibi sıcaklık uygulaması ile inaktif hale getirilmeye çalışılmaktadır.

Bir pastörizasyon işlemi olan sous Vide pişirmede de güvenilir gıda üretimi esastır. Vakum ambalajla anaerobik ortam sağlanması ve kontrollü̈ sıcaklı uygulaması ile gıda içerisinde bulunan bakterilerin vejetatif formlarının inaktive edildiği için sous Vide pişirme birçok açıdan güvenilir olmaktadır. Ancak uygun muhafaza teknikleri ile gıda kontrol altında tutulmazsa inaktive edilemeyen Clostridium botulinum sporları vejetatif hale geçerek sağlık riski oluşturabilirler. Ayrıca sous Vide teknolojisi ile pişirilerek üretilen ürünlerde Listeria monocytogenes, enterotoxigenic Escherichia coli ve spor oluşturabilen Bacillus cereus gibi patojenler de üretim sırasında canlı kalırlarsa soğuk muhafaza sırasında gelişme göstererek sağlık riski oluşturabilirler.

Türk Aşçı Haberleri ’nin siz takipçilerimiz için seçmiş olduğu örnek ve alternatif bir videodur… Ürünlerin Tat ve Dokusunu Olduğu Gibi Bırakan Mükemmel Pişirme Tekniği: Sous Vide

Bu nedenle et mümkün olan en hijyenik koşullarda hazırlanarak ambalajlanmalı ve eğer sous Vide teknolojisi pişirme-soğutma (cook-chill/freze) seklide uygulanıyorsa depolamada soğuk zincirin kırılmamasına dikkat edilmelidir. Bu şekilde hazırlanacak olan etler hem daha lezzetli, sulu ve gevrek olacak hem de bünyesindeki besin maddelerini minimum oranda kaybetmiş olacaktır. Ayrıca bu yöntem ile pişirilen etler soğutularak veya dondurularak muhafazaya çok uygun olup, muhafaza edilen ürünlerinin tüketilecekleri zaman çok kısa sürede ve kolaylıkla hazırlanmasına olanak tanır.